A gyújtás

A gyújtás alapelve egyszerű: létre kell hozni egy olyan elektromos ívet - szikrát - amely alkalmas arra, hogy a benzinmotor hengerterében összesűrített keveréket meggyújtsa. Ez természetesen egyszerűnek hangzik, de az ördög mindig a részletekben lakozik.

Ismerkedjünk meg a hagyományos gyújtás elektromos alapjaival! Villamosságtani alap, hogy a tekercsen átfolyó áramerősség változása a tekercs két végpontja között feszültséget indukál. Az indukált feszültség annál nagyobb, minél nagyobb áramot folyatunk át rajta, és minél gyorsabban szakítjuk azt meg. A létrejövő feszültséget arra használjuk, hogy a primer tekerccsel induktív csatolásban lévő szekunder tekercsben feszültséget hozzunk létre. A szekunder tekercs menetszáma sokkal nagyobb, mint a primer tekercsé, így a létrejövő feszültség magasabb. Ez az ún. szekunder feszültség képes arra, hogy villamos ívet ("szikrát") hozzon létre a gyújtógyertya két elektródája között. A gyújtószikra hőmérséklete több ezer C°, ami alkalmas a szikra környezetében lévő keverék meggyújtásához, majd az égés ezt követően lángfrontként terjed tovább.

Néhány jellemző érték a gyújtótekercsekről:

- A primer áram: 3 és 20 Amper között (pr. áram korlátozás!)

- A primer tekercs ellenállása: 0,3 - 4 Ohm

- A szekunder tekercs ellenállása: 5-25 kOhm

- A szekunder feszültség: 20-40 kV

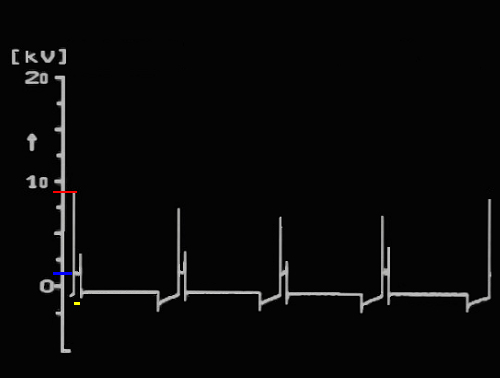

Szekunder gyújtáskép.

Csupán a legfontosabb jellemzők:

- gyújtófeszültség, piros

- égési feszültség, kék

- szikra időtartam, sárga jellel

Sajnos az elv ugyan egyszerű, a megvalósítás korántsem problémamentes. Említettük, hogy a gyújtási energia alapvetően függ a megszakítandó áram nagyságától. A primer tekercsnek ezért lehetőség szerint kis ellenállásúnak kell lennie, az áramot kapcsoló végfoknak pedig bírnia kell a létrejövő ampereket. Ezt a kitételt sajnos nem mindig tudja hosszútávon teljesíteni a végfokozat. Sokszor problémás a szekunder energia hengertérbe juttatása is: az energia "le akar épülni", és erre mindig az egyszerűbb utat választja. Sokkal könnyebb lehet ugyanis leépülni például a gyújtógyertya mellett, mint a hengertérben, ahol magasabb nyomás és hőmérséklet uralkodik. Ugyanez a probléma a repedt elosztófedelekkel, sérült trafóházakkal, stb. Többek között ezért törekednek a gyártók arra, hogy a szekunder oldal minél "kompaktabb" legyen, és kevés alkatrészt tartalmazzon.

Egy korszerű autónál már hiába keressük az elosztót. Vagy ún. duplaszikrás megoldást alkalmaznak, amelynél az együttjáró hengerpárok egyszerre részesülnek a gyújtási energiából, vagy minden henger külön gyújtótrafót kap.

Alapvető fontosságú ezek mellett a gyújtási időpont, vagyis az előgyújtás. Mivel a gyújtóív képződése és az égési csúcsnyomás között idő telik el - a gyújtás pillanata és a teljes égés között kb. 2 ms -, értelemszerű, hogy nagyobb fordulatszámokon korábbra kell időzíteni a gyújtást, hogy a csúcsnyomás optimális dugattyúállásnál következzen be. (A gyújtás időzítése akkor optimális, ha a gázok nyomása a dugattyú felső holtpont utáni kb. 12°-os helyzetében éri el a maximumát.) Az előgyújtás vezérlését sokféleképpen oldották meg: emlékszünk még a röpsúlyos-vákuumos elosztókra, ezeket váltotta fel az ún. gyújtásvezérlő egység, amely már intelligensen, a terhelés figyelembevételével biztosította a korrekt előgyújtást. Egy mai benzinmotornál a motorvezérlő egység jellegmezők alapján dolgozik, és számtalan egyéb tényezőt vesz figyelembe, mint például a motorhőmérsékletet, vagy a kopogás-szenzor jelét. Újabban több motorvezérlő rendszernél az alapjárat-szabályzásban is fontos szerepet kapott, a kisebb alapjárati ingadozásokat az előgyújtás módosításával (is) orvosolják.

A gyújtásrendszer legjobban igénybe vett eleme maga a gyújtógyertya. Működő négyütemű motorban a gyújtógyertya által begyújtott benzin-levegő keverék hőmérséklete 2000 és 3000 Celsius° között van, a gáz nyomása pedig 30 és 50 bar közé esik. Ezek az értékek jól mutatják a gyújtógyertya igénybevételét. Az autógyárak egy új motortípus létrehozásakor gyakran egy kifejezetten gyertyagyártásra specializálódott céget bíznak meg az új motorhoz pontosan illeszkedő gyertyatípus kifejlesztésével, és a termékkínálatba vételével.

Hogy ezt mennyire komolyan veszik, erre mutat rá az alábbi példa.

Teljesen azonos motortípushoz az NGK pl. más típusú és más hőértékű gyertyát rendel hozzá akkor, ha a motorhoz manuális, vagy automata váltó csatlakozik. Ennek az oka a manuális váltóval szerelt motorok feltételezett nagyobb igénybevétele.

Előfordul, hogy a gyertyán a gyártó megjelölése nem is szerepel, csak az autótípusé. Ennek csupán "eladhatósági" okai vannak, a kedvenc márkájára büszke autós így gyakran ugyanazért többet fizet a pénztárnál.

A gyertya hiányzó darabjai ilyenkor vagy a nyitott kipufogó szelepen távoznak, szerencsés esetben nem okoznak kárt a turbó turbinakerekében (ha van ilyen), beágyazódnak a katalizátorba, rosszabb esetben "megdolgozzák" a hengerfalat, dugattyúpalástot.

A gyújtógyertya ideális hőmérséklete a szigetelőcsúcson 800-850 °C között van, ez az un. öntisztulási hőmérséklet. Ha tartósan nem éri el a gyertya ezt a hőmérsékletet, a gyertya elszennyeződik égési maradványokkal. A túl magas, 900°C fokot elérő/meghaladó hőmérsékletű gyertya öngyulladást eredményez.

A gyújtógyertya talán legfontosabb jellemzője éppen ezért a hőérték. Ez a szám mutatja meg, hogy üzem közben a gyertya milyen mértékben hevül fel. Korábban ezt egy számmal jelölték, pl. 225. Ez azt jelentette, hogy a kísérleti motorban ez a gyertya 225 mp. alatt hevült olyan magas hőmérsékletre, hogy öngyulladás következzen be.

Minél nagyobb ez a szám, a gyertya annál nagyobb hőértékű. (A gyertya annál "hidegebb".) Később a hőérték megjelölésére többnyire számsort alkalmaztak, pl. az NGK esetében 2-től 13-ig. A számok emelkedésével a hőérték is nő.

A rosszul megválasztott hőértékű gyújtógyertya motorkárosodást okozhat: a dugattyútető túlmelegszik. Túlzottan kis hőérték esetén maga a gyertya izzik fel, a túl nagy hőértékű gyertyán a rásülő koksz felizzása okoz öngyulladást. Ilyenkor a keverék nem a gyújtógyertya szikrája miatt kezd el égni, hanem már korábban, az izzó koromdarabok következtében kezdődik az égés. Az öngyulladás túlmelegedést okoz, a tartós, jelentős túlmelegedés pedig akár a dugattyútető megolvadását, akár a dugattyú gyűrűs részének besülését válthatja ki. Nem tanácsos eltérni tehát a gyár által megadott hőértéktől, annak ellenére, hogy ez is kompromisszum eredménye. Kíméletes vezetésnél kevéssé hevül fel az égéstér, mint amikor tartósan magasabb fordulatszám-tartományban tartjuk a motort. Nem egyszerű megtalálni az ideális kialakítású, hőértékű gyújtógyertyát, ami az adott motor szélsőséges üzemi feltételeinek megfelel. A motor extrém igénybevétele, sportcélokra felhasználása esetén természetesen magasabb hőértékű gyertya használata indokolt.

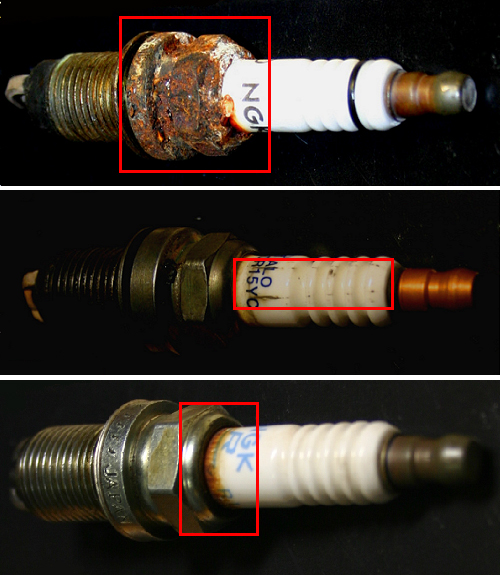

A gyertyák kiszerelése után gyakran találkozunk ezekkel a rendellenességekkel.

Ha víz kerül a gyertyaüregbe, megindul a korrózió (felül).

Áthúzási nyomok a gyertya porcelán szigetelőrészén. A bordás kúszóáram-gátakat éppen az áthúzás veszélyének a csökkentésére alakították ki. Ilyen esetben a gyújtáskábelt és a gyertyát együtt kell cserélni, máskülönben az új gyertya is hasonló sorsra jut. Ügyelni kell arra, hogy az elektróda hézag ne legyen nagyobb, mint az előírt érték, mert a nagy elektróda hézag növeli az áthúzás kockázatát (középen).

Tömörzárási hiba: kifújási nyomok a gyújtógyertya ház és a porcelán között. A kifújás meggátlására egy un. peremgyűrű szolgál(na), ennek ellenére gyakran találunk kifújási nyomokat. Kis mérvű kifújás ritkán okoz problémát (alul).

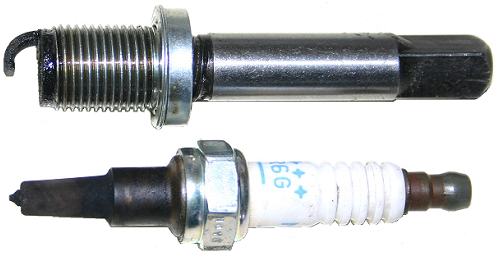

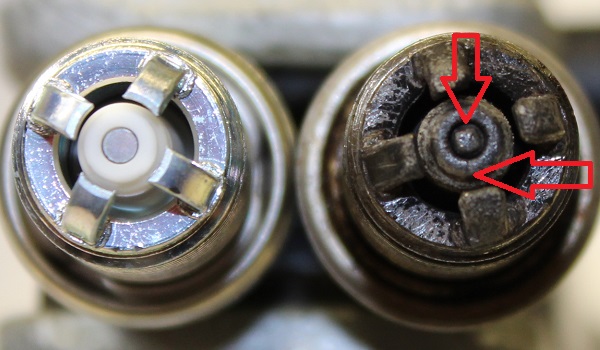

Egy MB 124-es motorjába szerelték be a baloldali gyertyát, a tulajdonos közlése szerint "mercis szerelő szakember" tette.

A jobb oldalon a motortípushoz hozzárendelt látható. A menethossz durván eltérő, kúpos zárás helyett tömítőgyűrűs kivitel, a hőérték sem azonos. Több dologban talán már nem is igen lehet tévedni.

Régi, nagy gyártó neve alatt futó, zsengécske minőségű gyertya. Jól látható, hogy a három elektródatávolság még csak nem is hasonló. A motorból kiszerelt minden gyertya ilyen. Nem tudjuk eldönteni: gyenge utánzatok, vagy a gyártó selejtes gyártmányai?

Szerelési hiba következménye: olyan nagy nyomatékkal volt meghúzva a gyertya, hogy a kihajtási kísérletnél a hatszög alatti elvékonyított keresztmetszet "megadta magát". Szerencsére ki lehetett varázsolni a beszakadt menetet a hengerfejből, a fotó felső részén a kihajtó szerszám is látható. Vannak hengerfejek, ahol ez a művelet (hozzáférés hiányában) eleve esélytelen, ebben az esetben a hengerfej leszerelése elkerülhetetlen. Ha nincs kellő érzékünk az egyszerű művelet elvégzéséhez (a gyertya meghúzása), ajánlott a nyomaték-kulcs használata.

A gyújtásrendszer által létrehozott szikrát részben elektronok alkotják, melyek a középelektródáról kilépve a testelektródára ugranak át, a szikra tehát a gyújtógyertya középelektródájából indul ki. Minden egyes szikra magával viszi a középelektróda egy parányi részét is, aminek egyenes következménye a középelektróda lassú fogyása. Bár a "gyertyahézag" - határokon belül - utánállítható, mégis ez a kopás a meghatározó a gyertya élettartama szempontjából. Az egyes, középelektródaként használt anyagok kopási tulajdonságai jelentős eltérést mutatnak, ez is magyarázza, hogy ugyanahhoz a motorhoz használható két, különböző gyújtógyertya ajánlott csereidőszaka között esetleg négy-ötszörös eltérés is lehetséges.

A jelentősebb gyártók kínálatában a motortípusok számottevő részéhez találunk ún. "platina" vagy "iridium" gyertyákat. Ezeknél a gyertyáknál nemcsak a középelektróda vége készül költséges anyagból, hanem vele szemben a testelektróda is platinapogácsát kapott. Hosszabb élettartam, biztosabb szikra, tökéletesebb égés (és ami ezzel jár: egy kevéske fogyasztás csökkenés) az egyik oldalon, a "mezei" gyertya árának többszöröse a másikon. Az ilyen, hosszú élettartamú gyertyákat is célszerű néha kivenni a helyükről, mert egy kilencven ezer kilométeren át végig, mozgatás nélkül helyén lévő gyertya kiszerelésekor lehet, hogy túlzottan "ragaszkodni" fog a hengerfejhez.

Bár ezeknek a gyertyáknak az élettartama többszöröse a hagyományosénak, azért közel sem végtelen. Fotónk egy új, és egy "túlhordott" gyertyát mutat. Jól látható a középelektróda jelentős kopása, és a szigetelőcsúcs repedése.

Hamisított gyertya is forgalomba kerül, erről bővebben Alkatrészcsere: Gyárit? Utángyártottat? cikkünkben olvashat.

A hengerenkénti külön trafóval ellátott rendszereknél nincs ugyan gyújtáskábel, viszont a gyertyára ültetett trafó, illetve a hozzá illeszkedő - általában szilikon, vagy speciális, fokozottan hőtűrő - elem hőmérséklet igénybevétele igen magas. Várható élettartamuk nem közelíti meg magát a motorét.

Nem jobb a helyzet a korábbi konstrukciókat illetően sem. Régebben általánosan PVC szigetelésű gyújtáskábeleket alkalmaztak, melyek biztonságos átütési szilárdsága mindössze 15-20 kV, tartós hőterhelhetőségük 105 Celsius° volt (legfeljebb 1 órás üzemnél: max 120°), általában sokeres rézvezetőket tartalmaztak.

A korszerű szilikon szigetelésű kábelek sokkal nagyobb igénybevételnek is megfelelnek, átütési szilárdságuk elérheti a 40 kV-ot is. A Beru kínálatának csúcsán lévő szilikon kábel pl. 220° tartós hőterhelést visel el, élettartamát 3000 üzemórában határozzák meg. 250 Celsius° hőterhelést legfeljebb 1 órán át visel el.

Ahogy a PVC szigetelést kiváltották az erre a célra alkalmasabb anyagok (EPP, Hypolon, EPDM, EVA, majd a szilikon), úgy a sokeres rézvezető is nagyrészt átadta a helyét a szénszálnak, vagy az acél ellenálláshuzalnak, képünkön felül ez látható. Mire ezt a fejlettségi szintet elérték a gyújtáskábelek, lassan kiszorulnak a korszerű gépkocsik motorteréből: nagyfeszültségű gyújtáskábelt itt már vagy egyáltalán nem, vagy csak jóval kevesebbet találunk (pl. parazitaszikrás megoldások).

Az autógyártók természetesen állandóan törik valamin a fejüket, és próbálnak mást célt is adni a gyújtórendszernek. Egyes gyártók gyújtásvezérlései például - kihasználva az ionáram-mérés lehetőségét - a gyújtógyertya segítségével azonosítják, hogy épp melyik hengerben van "robbanási" felső holtpont, és ugyanezen az elven detektálják a kopogásos égés bekövetkezését.

Néhány, az általános alkalmazástól eltérő megoldást mutatnánk itt be:

A fenti képen egy Alfa Romeo TS egyik gyújtótrafója látható. A Twin Spark rendszereknél a hengerben két gyújtógyertya található, ezek - a duplaszikrás rendszerekhez hasonlóan - a szekunder tekercs két végpontjához vannak kivezetve.

Hasonló megoldás figyelhető meg a Mercedes 320 SLK motorjánál (motorkód:112.947).

A V6-os motoron 6 gyújtótrafót találunk, melyek mindegyike 2 db. gyújtógyertyát szolgál ki. A trafók ebben az esetben nincsenek a gyújtógyertyára ültetve.

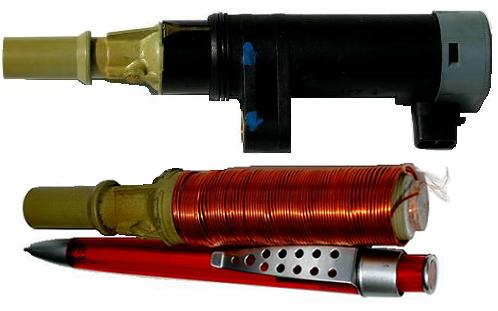

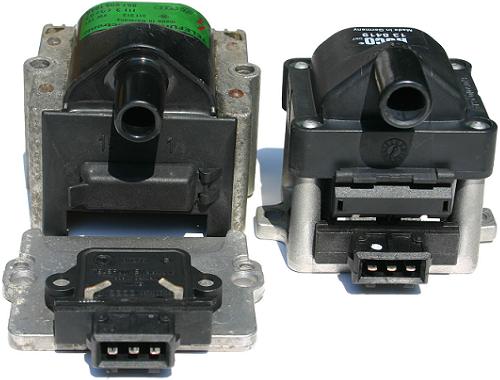

A VW csoport által gyártott járművek százezreibe szerelték ezt az egységet. Általában trafóként említik, de ez csak részben igaz. Baloldalt egy gyári első beszerelésű Telefunken gyártmányú darab látható, szétszerelten, ez az állapot csak roncsolással érhető el. Jól megfigyelhető balról, alul a gyújtómodul, maga a trafó Beru gyártmány.

Mivel ezek "örökre vasaltak", bármelyik két alkatrészének hibája a komplett egység cseréjével jár, ami nemritkán elő is fordul. Jobbra egy utángyártott "trafó", még a viszonylag jobbak közül. Várható élettartama még így is a gyárilag beszerelt alatt van (és persze az ára is). A képen szereplő mindkét alkatrész már meghibásodott, lecserélt. A Telefunken egy alapos tisztítás ellenére jól láthatóan hosszú ideig szolgálta az árát, az utángyártott minden tisztítás nélkül is szinte újszerűnek tűnik, és már fel is mondta a további szolgálatot.

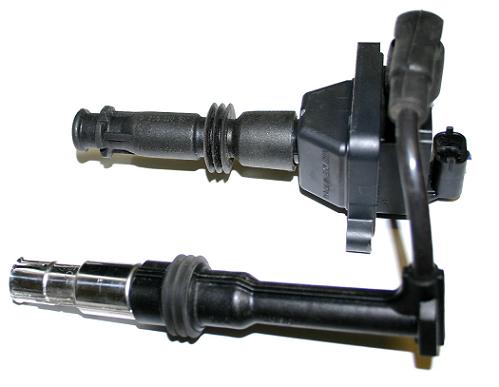

Ez pedig számos Renault típus "ceruza-trafó"-ként ismert alkatrésze, felül még megbontatlanul, alul ugyanez, de már - részben - szétműtött állapotában. Méretét jól mutatja a mellétett golyóstoll. A külső primer tekercs kis menetszámú, ellenállása 1 Ohm körüli. Belül, a vasmagon a vékony, sokmenetű szekunder tekercs, néhány szálát kihúzva érzékeltethető a huzal "vékonysága".

A legnagyobb kihívás a tervezőknek: a rendelkezésre álló kis tér és a nagy hőterhelés. Képünkön a felmetszett primer tekercs és a vasmag elemei. A meghibásodásra való hajlama erőteljes, gyakori a gyertyához csatlakozó szürke műanyag szigetelőelemen a villamos áthúzás. Minél magasabb szekunder feszültség üti át a gyújtógyertya elektródái közötti légrést, annál valószínűbb ennek a hibának a megjelenése. Amit tehetünk: ne hanyagoljuk el a gyertyák időszakos cseréjét, a megadottnál soha ne állítsunk be nagyobb elektródahézagot.

Hasonlítsuk össze a VW illetve Renault trafók geometriai méreteit, számítsuk hozzá a "ceruza" trafó szükségszerűen jóval nagyobb hőterhelését, és el kell hogy fogadjuk: nincs mit tenni, a tervezéskori gyártási technológia (ebben az árkategóriában) tetszik, vagy nem, erre volt képes.

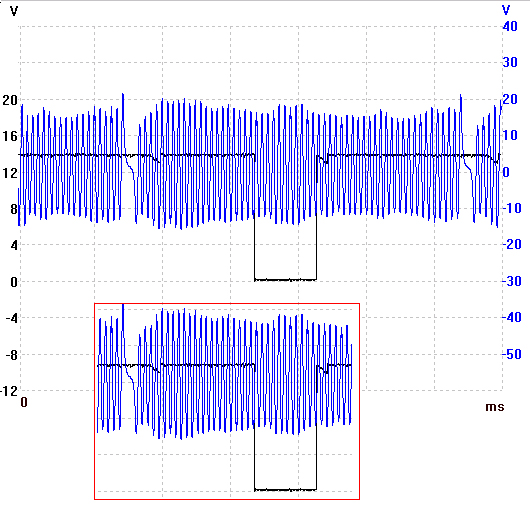

A gyújtás vizsgálatának számos buktatója van. Honlapunkon több helyen is szó esik az oszcilloszkópok fontosságáról. A primerkört egyszerűen nem lehet biztonsággal diagnosztizálni oszcilloszkóp nélkül, nem is beszélve az "azt megelőző” elemekről, mint például egy forgásjeladó. Léteznek külön gyújtásvizsgáló oszcilloszkópok is, ezek a szekunder oldal hibáit képesek feltárni (egy ilyen oszcilloszkóp ábrát mutatunk be az oldal felső részén), az alapelőgyújtás ellenőrzésére pedig csak stroboszkóppal van közvetlen lehetőség. (A korszerű megoldásoknál rendelkezésre áll a paraméterlista is, amiből kiolvasható az aktuális előgyújtás értéke.) A gyújtást vizsgáló szakembernek tisztában kell lennie ezek mellett az adott rendszer sajátosságaival, az egyes elemek funkcióival, és tudnia kell értelmezni az elemek közötti információáramlások jelentését.

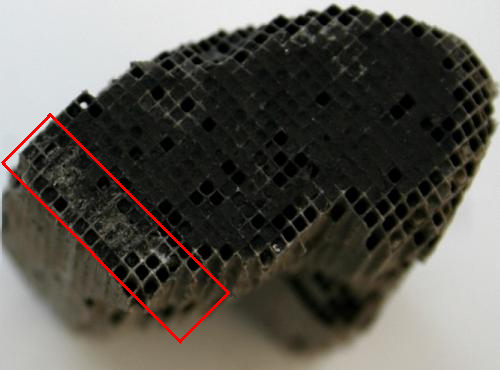

Egy időszakos, időben nem javított gyújtáshiba súlyos következménye. A ki-kihagyó gyújtással járó motor esetében az égéstérben el nem égetett benzin / levegő keverék a forró katalizátorban ég el. Következménye lehet a katalizátor 1200 Celsius°-ig hőálló kerámia hordozó rétegének lágyulása, esetleg megolvadása, ami akár már egy viszonylag rövid, hibás gyújtással megtett út során is bekövetkezhet. A szakirodalom szerint ha a katalizátorban a hőmérséklet eléri a vázkerámia lágyulási hőmérsékletét, az említett kb. 1200 Celsius°-ot, a katalizátor akár már fél perc után is tönkremehet! Ilyenkor egyetlen - szakszerű - megoldás van: a katalizátor cseréje. Ebben az esetben csupán a katalizátor ára akár két-háromszáz ezer Ft kiadást is jelenthetne. A hibás trafó cseréje ennek az összegnek csupán a töredékét tette volna ki.

Korábban a gyújtásidőzítés egy egyszerű, olcsó eszközzel (stroboszkóp) könnyen ellenőrizhető feladat volt, a korszerű, hengerenkénti gyújtótrafóval ellátott rendszereknél ez már nem alapszintű feladat. Az ECU ugyan szolgáltat (jó esetben: élő adatok között) információt erről, de sokkal több információ birtokában vagyunk, ha egy hibátlanul működő motor ide vonatkozó oszcilloszkóp diagramját korábban lementettük.

Az ábra egy B205L kódú Saab motor fordulatszám (egyben: forgattyústengely-helyzet) jeladója által indukált feszültségjel időbeni lefutását mutatja, kék színnel jelölve. A másik csatornán (fekete) nyomon követhetjük, hogy a forgattyús tengely meghatározott helyzetét követően, a jeladó előtt 22 fog elhaladása után ad az ECU utasítást a gyújtómodulnak a primeráram bekapcsolására. A gyújtóív a fekete jel felfutó ágánál jön létre. Az ábrán - a jobb megfigyelhetőség érdekében - elhagytunk egy érdektelen szakaszt, hogy értékelhető méretben jelenjen meg a görbe.

Az ábra egy B205L kódú Saab motor fordulatszám (egyben: forgattyústengely-helyzet) jeladója által indukált feszültségjel időbeni lefutását mutatja, kék színnel jelölve. A másik csatornán (fekete) nyomon követhetjük, hogy a forgattyús tengely meghatározott helyzetét követően, a jeladó előtt 22 fog elhaladása után ad az ECU utasítást a gyújtómodulnak a primeráram bekapcsolására. A gyújtóív a fekete jel felfutó ágánál jön létre. Az ábrán - a jobb megfigyelhetőség érdekében - elhagytunk egy érdektelen szakaszt, hogy értékelhető méretben jelenjen meg a görbe.

Figyeljük meg: a piros keretben lévő és a felette lévő részlet bár nagyon hasonló, teljesen mégsem egyezik meg, hiszen két - bár azonos típusú - motorról készültek.

Jellemzően korábbi japán modelleken alkalmazott megoldás: mindent egybe. Ha javíthatatlanul hibásodik meg, jelentős kiadást jelent.